3 de diciembre de 2019

Prevención de la corrosión bajo tensión (SCC)

En los circuitos cerrados de refrigeración, uno de los principales desafíos técnicos es la prevención de la corrosión bajo tensión, fenómeno que puede provocar un envejecimiento prematuro de las instalaciones y una disminución de su eficiencia energética.

Entre las distintas formas de corrosión que pueden aparecer en este tipo de sistemas, la corrosión bajo tensión, también conocida como Stress Corrosion Cracking (SCC), resulta especialmente crítica debido a la rapidez con la que puede deteriorar los materiales, afectando gravemente a la vida útil de los equipos.

¿Qué es un circuito cerrado de refrigeración?

Un circuito cerrado de refrigeración es un sistema basado en la transferencia de calor entre dos focos de temperatura diferente. Su funcionamiento consiste en desplazar la energía térmica desde el foco caliente hacia el foco frío, utilizando generalmente agua como fluido refrigerante.

Con el tiempo, el uso continuado de estos circuitos puede dar lugar a la acumulación de óxidos metálicos en los intercambiadores térmicos, lo que incrementa las pérdidas de eficiencia y acelera el deterioro de las instalaciones.

¿Qué es la corrosión bajo tensión o Stress Corrosion Cracking (SCC)?

Entre los distintos tipos de corrosión que afectan a los circuitos cerrados, la corrosión por pitting y la corrosión galvánica son bien conocidas. Sin embargo, en determinadas condiciones específicas puede producirse la corrosión bajo tensión o Stress Corrosion Cracking (SCC), un fenómeno que combina:

-

la acción de tensiones de tracción

-

un medio corrosivo agresivo

-

la presencia de un material susceptible, como determinados aceros

La SCC es especialmente frecuente en circuitos de refrigeración utilizados en moldes de estampación en caliente, donde las condiciones de operación favorecen su aparición.

¿Por qué es tan peligrosa la SCC?

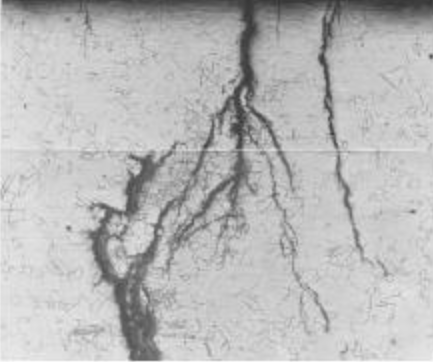

El principal problema de la Stress Corrosion Cracking es que genera grietas internas en el metal que no son visibles en fases tempranas. Estas grietas solo pueden detectarse a nivel microscópico, pero su progresión es muy rápida, pudiendo provocar la rotura completa de los componentes en cuestión de días.

¿Cómo gestionar la prevención de la corrosión bajo tensión en circuitos cerrados de refrigeración?

El diseño de un adecuado programa de tratamiento químico es fundamental para la protección de los circuitos frente a los fenómenos de corrosión.

En este sentido, Proquimia ha desarrollado el producto PROAQUA 4145, un inhibidor de la corrosión específicamente formulado para prevenir:

-

la corrosión por pitting

-

la corrosión galvánica

-

y muy especialmente la Stress Corrosion Cracking (SCC)

Además, su formulación incorpora ingredientes dispersantes que ayudan a controlar la formación de incrustaciones y lodos en el circuito.

Resultados en laboratorio y en condiciones reales

Durante el desarrollo de PROAQUA 4145, se realizaron ensayos de Stress Corrosion Cracking en condiciones de laboratorio. En estos ensayos se utilizaron probetas de acero QR90 (material habitual en moldes de estampación en caliente), sometidas a elevadas tensiones de tracción y sumergidas en un medio corrosivo controlado.

Los resultados demostraron que PROAQUA 4145 reduce más de un 70 % los niveles de corrosión en comparación con un medio no tratado.

Además de las pruebas de laboratorio, se aplicó PROAQUA 4145 en un circuito cerrado de refrigeración real, afectado por fenómenos de SCC. El tratamiento permitió reducir progresivamente los niveles de hierro total —indicador directo de la corrosión— desde 60 mg/l hasta valores estabilizados por debajo de 3 mg/l, como muestra el siguiente gráfico:

Aplicaciones del inhibidor PROAQUA 4145

El PROAQUA 4145 ha demostrado ser una solución eficaz no solo para circuitos cerrados de refrigeración en moldes de estampación, sino también en otras aplicaciones:

-

Circuitos de baja temperatura

-

Circuitos de alta temperatura

-

Motores de combustión interna

-

Circuitos de calefacción

Su versatilidad y elevada eficacia lo convierten en un producto ideal para la protección integral frente a los diferentes tipos de corrosión que afectan a los circuitos cerrados.

Conclusión

La corrosión bajo tensión (Stress Corrosion Cracking) representa uno de los principales riesgos para la integridad de los circuitos cerrados de refrigeración. La implantación de un programa de prevención de la corrosión bajo tensión por medio de un tratamiento adecuado con el uso de PROAQUA 4145 permite proteger eficazmente las instalaciones y prolongar su vida útil, mejorando además la eficiencia energética de los sistemas.

¿Quiere proteger sus circuitos cerrados de refrigeración frente a la corrosión?

Descubra cómo PROAQUA 4145 puede ayudarle a prevenir eficazmente la corrosión bajo tensión y a optimizar el rendimiento de sus instalaciones, mediante la realización del cuestionario ubicado en la parte inferior de la página.

Referencias bibliográficas

-

“Molybdate and Non-Molybdate Options for Closed Systems-Part II”. Association of Water Technologies (AWT).

-

“Stress Corrosion Cracking”. Pegler Yorkshire.

AUTOR: ROGER VALLDEORIOLA

¿Quieres más información?

Te ayudamos

De acuerdo con el Reglamento (UE) 2016/679, General de Protección de Datos (RGPD), le facilitamos la información básica sobre el tratamiento de sus datos personales:

- Responsable del tratamiento: PROQUIMIA, S.A.

- Finalidad del tratamiento: Gestionar el envío de información, la resolución de consultas y/o la recogida de datos para posibles relaciones comerciales.

- Legitimación: Consentimiento del interesado.

- Destinatarios: No se cederán datos a terceros, salvo obligación legal.

- Derechos: Tiene derecho a acceder, rectificar y suprimir los datos, así como a otros derechos, como se explica en la información adicional.

- Información adicional: Puede consultar la información adicional y detallada sobre protección de datos en nuestra página web, en la sección: Política de privacidad